Engpässe im Bin-Picking

November 21st, 2019

Übersicht über Engpässe im Bin-Picking

Von Ivar Balslev, Senior Developer, Scape Technologies

Inhalt

Schritte im Bin-Picking und der Orientierungskontrolle

- Erkennung und Posenermittlung von einem oder mehreren Teilen im Behälter

- Wahl des Roboters und Greifers

- Kollisionsfreie Bewegung des Greifers zum Teil und sicheres Greifen

- Änderung von einem unpräzisen zu einem präzisen Griff

Andere Herausforderungen bei der Entwicklung einer rentablen Lösung

- Ist die Taktzeit niedrig genug?

- Wie werden gemischte Symmetrien gehandhabt?

- Wie werden neue Softwaretools zum einlernen neuer Teile entwickelt?

Einleitung

Eine häufige Aufgabe in der Industrie ist das Ergreifen von zufällig verteiltem Schüttgut aus Behältern und das präzise Positionieren der Teile in einer automatisierten Arbeitszelle, wie z.B. einer Verarbeitungsmaschine, einer Haltevorrichtung oder einem Montagesystem. Es wird davon ausgegangen, dass ein Drittel der Arbeiter in den USA hauptsächlich Teile aus Behältern in strukturierte Positionen bewegt.

Auf den Bin-Picking Prozess folgt ein Platzierungsprozess. Der Ort und Orientierung des Teils in der Platzierungsposition müssen präzise definiert sein. Der Prozess zwischen dem Bin-Picking und der Platzierung wird hier Orientierungskontrolle genannt. SCAPE Bin-Picking Lösungen beinhakten normalerweise beides.

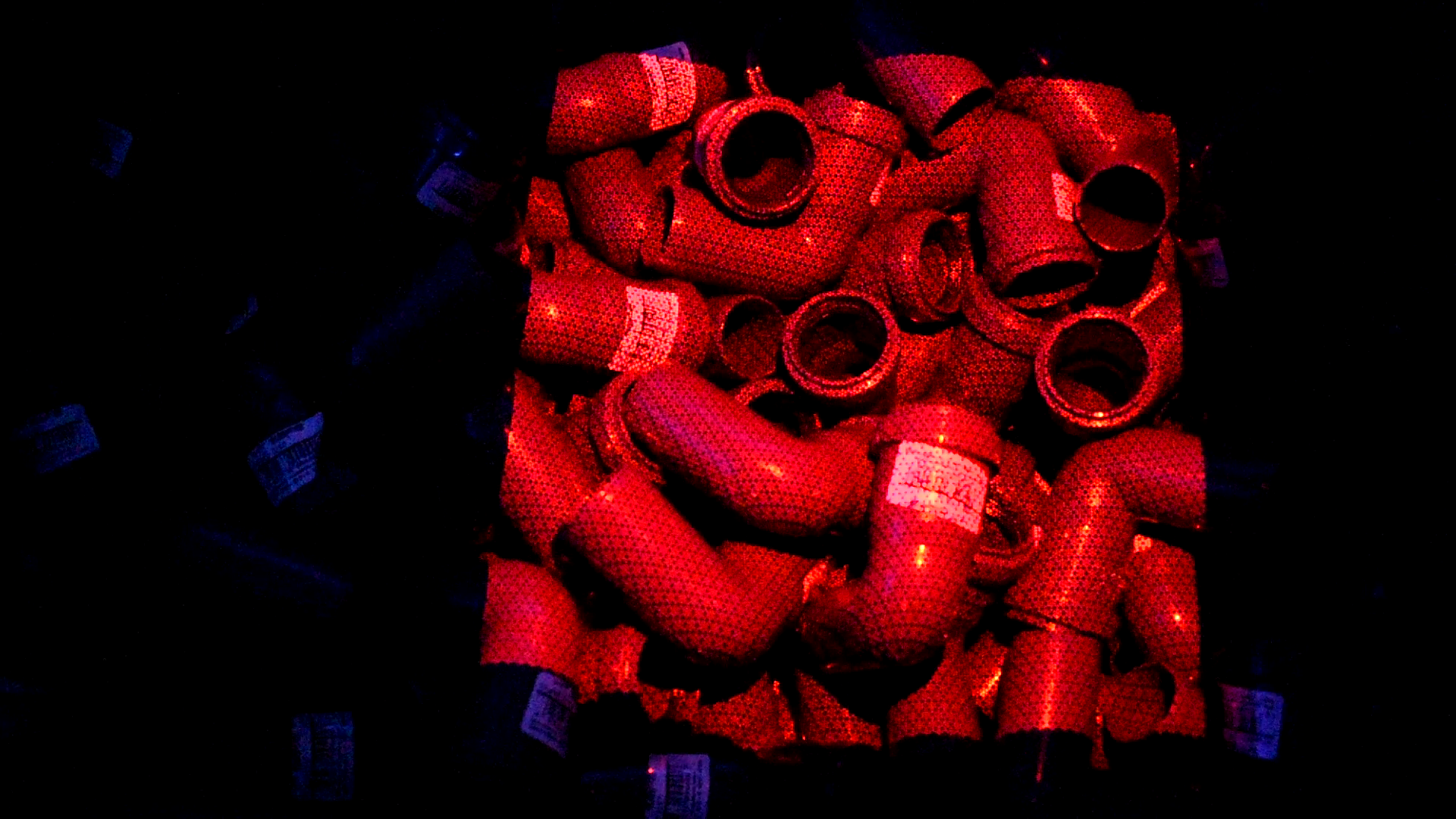

Fig. 1 – Zylindrische Teile zufällig verteilt in einem Behälter

In der Industrie wurde Bin-Picking in den letzten 30 Jahren, verglichen mit anderen Prozessen wie Schweißen, Spritzlackierung, Stapelung, Montage etc., sehr langsam automatisiert. In diesem und folgenden Artikeln wird dem Leser dargestellt, wieso diese Entwicklung so langsam war. Es wird nachvollzogen, das der „Griff in die Kiste“ ein sehr komplexer Prozess ist und viele Engpässe enthält, vor allem wenn Bin-Picking und Orientierungskontrolle beides involviert sind.

In diesem ersten Artikel wird eine Übersicht über die Herausforderungen im Bin-Picking und in der Orientierungskontrolle dargelegt.

Schritte im Bin-Picking und in der Orientierungskontrolle

1. Erkennung und Posenermittlung von einem oder mehreren Teilen im Behälter

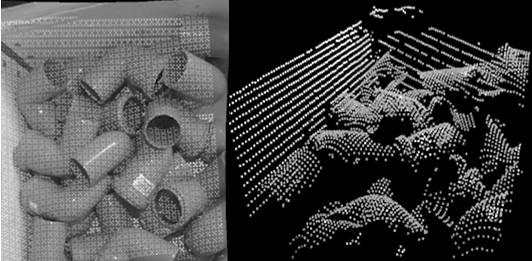

Die effizienteste Erkennungsmethode in einem Behälter ist das 3D Scannen. Scape Technologies benutzt zwei verschiedene Arten von Scannern: a) ein stationärer Scanner, der über den Behältern montiert ist und b) ein Scanner der auf dem Roboterarm montiert ist. Beide Scanner erstellen primär eine Punktewolke, eine Liste von Punkten, die Punkten auf der gescannten Oberfläche entsprechen.

Solche Punktewolken bestehen aus 30 000 bis 900 000 Punkten. Im Erkennungsprozess werden die Form des Teils (definiert aus der CAD Datei) und die Punktewolke zusammengefügt, womit die Pose (Position und Orientierung) eines oder mehrere Teile ermittelt wird. Die Engpässe hierbei sind: Sind die Scanner günstig genug? Ist die räumliche Auflösung ausreichend?

Kann der Sensor ein industrielles Umfeld verkraften? Können glänzende Teile erkannt werden? Sind der Scanprozess und Erkennungsalgorithmus schnell genug?

Fig. 2 – Ergebnis des Scanprozesses eines robotermontierten Scanners. Links ist das 2D Bild der Oberfläche, rechts die resultierende Punktewolke aus einer anderen Perspektive.

2. Wahl des Roboters und Greifers

In SCAPE Arbeitszellen ist der Endeffektor normalerweise eine sogenannte „SCAPE Tool Unit“. So eine Werkzeugeinheit kann bis zu fünf Greifer haben und der Roboter sollte groß genug sein um die Werkzeugeinheit, die Greifer und die jeweiligen Teile zu bewegen.

Falls das Teil eine ausreichend große ebene Fläche hat und nicht zu schwer ist, ist der bevorzugte Greifer ein Saugnapf. Mehr effektiv ist ein Magnetgreifer (solange das Teil magnetisch ist). Wenn Saugnäpfe oder Magneten nicht ausreichen, werden Greifer mit zwei Fingern benötigt. Um Gewicht und Greifkraft zu optimieren, werden im SCAPE System pneumatische Antriebe benutzt.

In Fällen, in denen mehrere Greifer auf einer Werkzeugeinheit benötigt werden, müssen diese auf linearen Schiebern an der Werkzeugeinheit montiert werden. So können die aktiven Greifer ausgefahren werden, um Kollision der nicht-aktiven Greifer mit dem Behälterinhalt zu vermeiden.

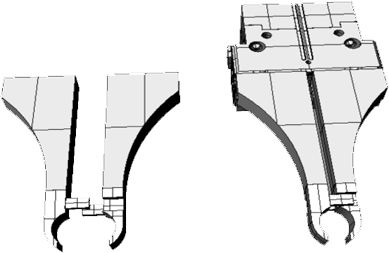

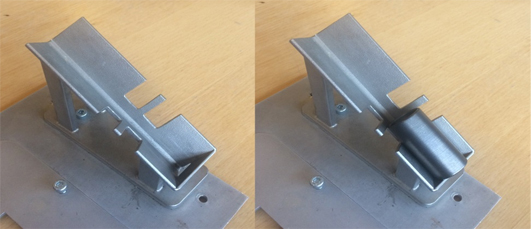

Fig. 3 – Ein typischer Fingergreifer mit zwei Fingern für runde Objekte. Links im geöffneten Zustand, rechts geschlossen und mit pneumatischem Antrieb. Auch eine Vorrichtung zur Vermeidung mehrerer Teile ist vorhanden.

3. Kollisionsfreie Bewegung des Greifers zum Teil und sicheres Greifen

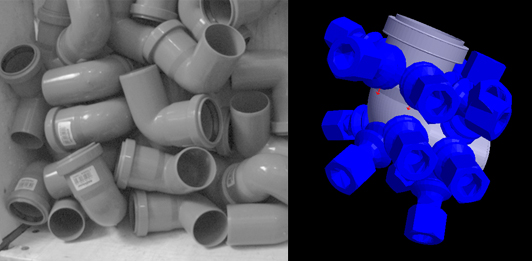

Scape Technologies hat ein Softwaretool zum managen von Griffen und Griffpunkten, welche eine spezifische Liste von Griffen und Punkten (Teilpositionen im Koordinatensystem des Greifers) enthält, siehe hierzu Fig. 4 rechts. Wenn ein Teil erkannt wird, wird festgestellt, welche Griffpunkte in der Liste ohne Kollisionen mit anderen Teilen des Systems (z.B. Behälterwände, Behälterboden, benachbarte Teile) erreicht und realisiert werden können. Dieser Kollisionscheck benötigt die Kenntnis von 1) der Geometrie des Endeffektors während der geplanten Bewegung, 2) den Behälterwänden und -böden, 3) benachbarter Teile und 4) anderer potentieller Hindernisse. Letztendlich wird einer der machbaren Griffe realisiert und der Greifer wird ausgefahren.

Fig. 4 – Links: Winkelrohrstücke aus Plastik als Schüttgut, rechts: Festgelegte Griffe und Griffpunkte für einen Saugnapf.

4. Änderung von einem unpräzisen zu einem präzisen Griff

Diese Aufgabe kann sehr komplex sein. Das Problem ist, das zunächst die Pose des Teils im Greifer nicht immer mit genügender Präzision bekannt ist und so das Teil normalerweise nicht ohne ein Umgreifen platziert werden kann. Das SCAPE System nutzt die folgenden Methoden zur Orientierungskontrolle:

a) Eine zwischenliegende Selbstausrichtungsvorrichtung: Die einfachste und schnellste Methode ist eine schräge Platte mit einem Winkel im Falle von zylindrischen Objekten. Hierbei ist die ungefähre Pose des Teils im Greifer bekannt und das Teil wird aus geringer Höhe über dem Winkel fallen gelassen. Dann landet es (hoffentlich) in einer genau bekannten Pose und Position, aus der es erneut gegriffen werden kann, siehe Fig. 5. Anstelle von Winkelplatten können andere Selbstausrichtungsvorrichtungen verwendet werden.

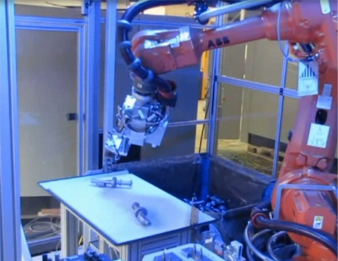

b) Handhabungsstation (Handling Station): Dies ist die allgemeinste Methode zur Orientierungserkennung. Der Roboter lässt das Teil auf einen Tisch fallen, über dem eine simple Kamera montiert ist, siehe Fig. 6. Während des Einlernens eines Teils werden sogenannte Lagemodi (mögliche Ruhepositionen des Teils auf dem Tisch) im virtuellen Raum definiert. Mit diesen Informationen kann die Pose des Teils mit hoher Präzision aus den Bildern der Kamera ermittelt werden.

Nach der Orientierungserkennung wird ein zweiter, präziser Griff realisiert. Falls diese Pose und der resultierende Griff der gewünschten Zuführungsorientierung entsprechen, kann das Teil platziert werden, andernfalls ist es nötig, das Teil mittels eines Teildrehers (Part Turner) um 90° oder 180° gedreht werden. Dann kann der Roboter das Teil nach einem zweiten Umgreifen platzieren. Die Vorrichtung zum Drehen der Teile sollte - teilweise - selbstausrichtende Finger haben.

Fig. 5 – Schräge Winkelvorrichtung für Runde Objekte, links ohne und rechts mit Objekt

Fig. 6 – Eine Handhabungsstation mit zwei visuell isolierten Teilen. Der Behälter ist rechts der Station und der Roboter nutzt die Fingergreifer aus Fig. 3. Die Kamer über der Handhabungsstation und die finale Platzierungsposition sind nicht abgebildet.

Andere Herausforderungen bei der Entwicklung einer rentablen Lösung

Es gibt viele andere Hindernisse auf dem Weg zu einer genügend effektiven und rentablen Bin-Picking Lösung. In diesem Abschnitt werden die wichtigsten zusätzlichen Bottlenecks beschreiben.

1. Ist die Taktzeit niedrig genug?

Die Rentabilität einer Bin-Picking Installation hängt häufig von der erreichbaren Taktzeit ab. Bei der Minimierung der Taktzeit muss das System so geplant sein, das der Roboter niemals auf die Berechnung und Erkennung warten muss. Um dies zu erreichen, hat Scape Technologies das Bin-Picking System so entwickelt, das alle Berechnungen während der Bewegung des Roboters stattfinden.

Die minimale Taktzeit hier hängt dann nur von der Geschwindigkeit des Roboters ab. In manchen Bereichen der Bewegung limitiert das Risiko, das Teil fallen zu lassen, die Beschleunigung.

Oft benötigt der Kunde eine so schnelle Taktzeit, das mehrere Roboter benötigt werden und häufig besteht die Installation dann einen Bin-Picking Roboter und einen Zuführroboter, welcher den Präzisionsgriff auf der Handhabungsstation vollzieht und das Teil in der finales Position in den nächsten Prozess zuführt.

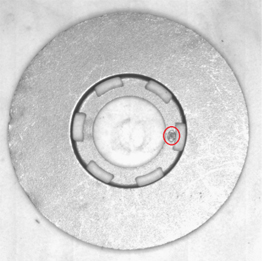

2. Wie werden gemischte Symmetrien gehandhabt?

Das Teil in Fig. 7 hat eine 6-fache Rotationssymmetrie, falls das Logo nicht erkannt wird. Falls die Löcher nicht klar erkannt werden hat das Teil volle Rotationssymmetrie, doch wenn das Logo erkannt wird, hat das Teil keine Symmetrie. In anderen Worten, die Symmetrie hängt von der Genauigkeit der Erkennung ab. Die primäre Erkennung ist oft nicht ausreichend, um Details wie ein kleines Logo wie in Fig. 7 zu erkennen.

Falls der Endnutzer eine präzise Position des Logos in der finalen Platzierung benötigt, muss ein zweiter, auf das Logo konzentrierter Erkennungsprozess hinzugefügt werden. Scape Technologies hat so einen Prozess entwickelt, welcher auf künstlicher Intelligenz basiert.

Fig. 7 – Ein Teil mit gemischter Symmetrie. Das Logo ist rot markiert.

3. Wie werden neue Softwaretools zum einlernen neuer Teile entwickelt?

Der am meisten herausfordernde Aspekt des Bin-Picking ist die Limitierung des Arbeitsaufwandes von Ingenieuren beim Einlernen neuer Teile in ein System. Das Einlernen neuer Teile erfordert viel Arbeit:

1) Zuvor entwickelte Fingergreifer müssen modifiziert werden

2) Die Liste mit Griffen und Greifpunkten must neu definiert werden

3) Das Scannen und die Erkennung müssen neu kalibriert werden

4) Erneutes lehren der Platzierungsposition und -pose

5) Erneute Minimierung und Optimierung der Taktzeit

6) Training der gemischten Symmetrien des neuen teils

Zur Erleichterung dieser Schritte hat Scape Technologies Tools und Tutorials entwickeln, um unseren Partnern das Einlernen mit wenig oder gar keiner Hilfe zu ermöglichen.